能源及电力行业的优化应用

多学科优化软件modeFRONTIER及企业级协作优化平台VOLTA的数值优化、仿真过程和数据管理(SPDM)以及数据分析技术可以支持石油和天然气、风能、太阳能和生物燃料公司应对其设计挑战。

应用案例1:压力容器优化

项目合作伙伴

Gasvessel Consortium

ESTECO软件解决方案

modeFRONTIER

优势

在短短几天内评估数千个气体容器设计

可视化并确定最佳候选设计

将第一批气体容器原型的重量减少70%

由欧盟资助的GASVESSEL项目旨在证明一种新的压缩天然气(CNG)运输概念的技术经济可行性。ESTECO与能源、石油和天然气以及船舶工程领域的其他工业组织合作,开发了一种创新解决方案,用于制造比当前最先进的替代方案轻得多的压力容器。这些超轻型压力容器使得可以设计出新型船舶,其载货量大大提高,每单位气体体积的运输成本显著降低。

挑战

传统的用于船舶运输液化气体的压力容器无法用于运输压缩天然气(CNG)。这是因为为了维持300巴的操作压力所需的相关船舶壁厚会给容器增加显著的重量,降低它们的装载能力。事实上,该项目所解决的主要挑战之一是利用纤维缠绕技术生产轻型压力容器,用于运输压缩天然气。纤维缠绕是一种流行的方法,适用于制造轻、刚性的轴对称结构。它涉及使用几层纤维增强复合材料包裹在薄的内部金属衬里周围。

解决方案

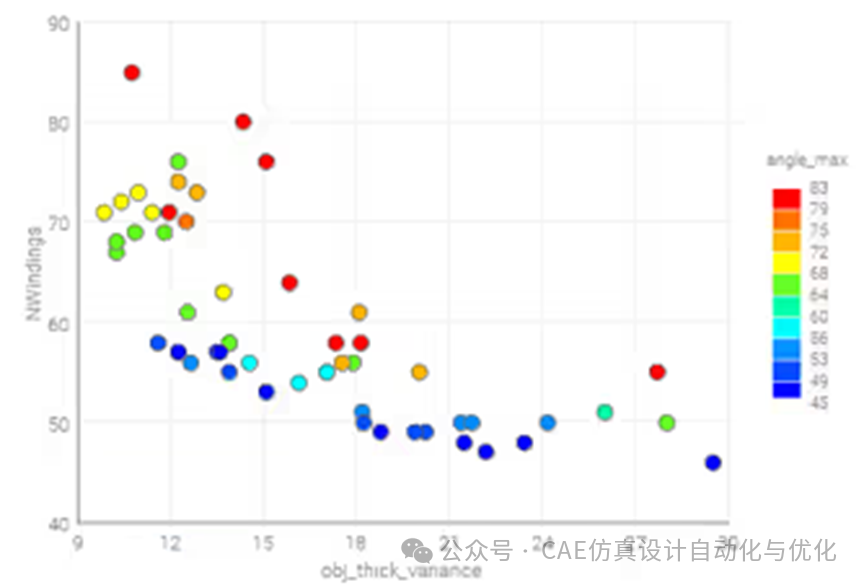

设计阶段考虑了容器的材料和几何参数(主要涉及层数和缠绕角度、复合纤维的百分比以及衬里的机械特性),以优化减轻重量和降低成本,同时遵守结构约束。使用CADWIND软件对缠绕过程进行物理建模,以评估容器每个点处复合层厚度的分布。然后,将纤维缠绕模拟模型和容器的应力分析集成到modeFRONTIER工作流程中,以评估不同的解决方案并选择最佳设计。优化任务通过pilOPT算法进行,其目标是最大程度地提高缠绕层的分布均匀性,并在尊重容器的结构约束的同时尽量减少层数。pilOPT是ESTECO专有的自主算法。

价值

modeFRONTIER的流程自动化和优化功能使项目中的工程师能够在几天内自动评估成千上万种气体容器设计,而不是通过手动方式花费数周时间。气泡图允许他们可视化并识别出重量和制造成本较低的最佳候选设计。因此,第一批气体容器原型的重量比未经纤维缠绕加固的容器轻了高达70%,并且已经成功进行了测试。

应用案例2:海上平台设计

项目合作伙伴

Petrobras

ESTECO软件解决方案

modeFRONTIER

优势

每天可处理180000桶石油

进行自动搜索以快速确定最佳设计

用modeFRONTIER识别可行区域

总部位于巴西里约热内卢的巴西国有上市能源跨国公司Petrobras推出了他们的P-55海上平台,使用modeFRONTIER进行初始尺寸设计。为了解决多个变量、约束和目标的复杂问题,以及对设计过程合理化的愿望,Petrobras求助于modeFRONTIER来帮助他们进行优化研究。

挑战

确定海上生产平台的主要尺寸是一个复杂的问题,因为有许多变量可能会影响平台的行为,包括:甲板面积、甲板重量、海底系统接口、稳定性问题和波浪诱导运动。尺寸确定过程受到许多限制的影响,这些限制是由更严格的运动要求、建造和装配考虑因素以及造船厂的吃水限制所施加的。最终目标是将垂直波浪诱导运动降至最低,因为这可能会导致钢悬链线立管(将油从海底输送到平台的管道)的疲劳损伤。

解决方案

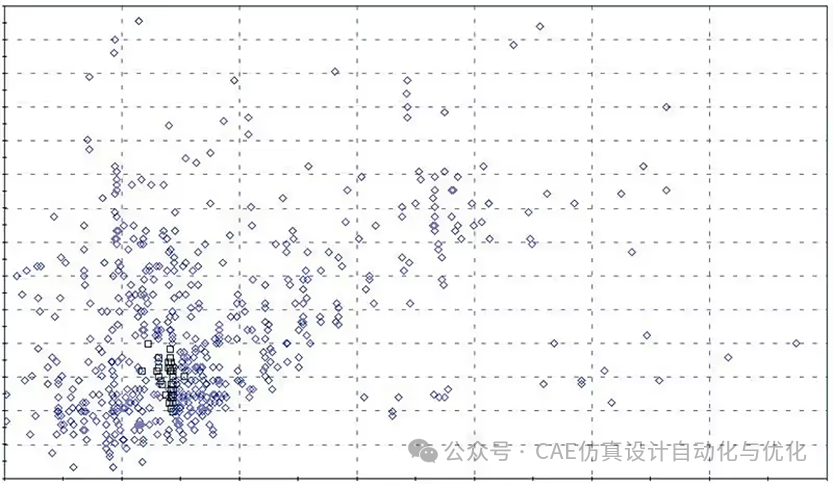

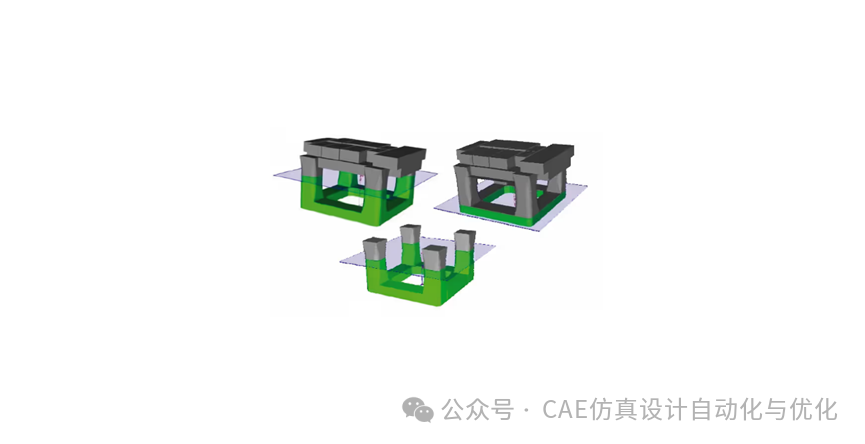

在里约热内卢的巴西国家石油公司研究中心CENPES担任设计师的Mauro Costa de Oliveira博士是巴西首位使用modeFRONTIER软件的用户。他利用该软件将水动力学分析工具WAMIT与CENPES自己的稳定性软件SSTAB集成在一起。然后,他进行了一项优化研究,其中modeFRONTIER改变了平台的5个关键几何参数,目标是在众多约束条件下,通过波载荷来最小化平台的垂直运动。在研究过程中,对结构进行了多种条件的分析:靠岸、过渡以及在操作中,有2种不同的波载荷条件。利用modeFRONTIER的一种遗传算法来驱动搜索过程,Costa de Oliveira博士能够确定满足所有约束条件的设计,并从中选择具有最低管道垂直运动的配置。可行区域(即设计空间中尊重所有约束条件的部分)非常小 - 要在没有类似modeFRONTIER的工具的情况下确定这个区域几乎是不可能的。最终设计如图所示。

价值

Costa de Oliveira博士表示:“modeFRONTIER在帮助我们解决选择深水浮式生产系统的主要尺寸的复杂问题上发挥了无价的作用,这里可能有大量的替代方案需要评估。该软件使我们能够理性地解决问题,并进行由遗传算法驱动的自动搜索,快速确定符合所有约束条件的最佳设计。后处理工具在深水浮式生产系统设计的概念阶段也被证明是极其有用的。”2014年1月,P-55开始在巴西Roncador油田运营,该油田位于海底深度为1800米的地方。P-55重达52,000吨,占地10,000平方米,排水量达105,000吨,是巴西建造的最大的半潜式平台之一,也是世界上同类平台中最大的之一;它能够每天处理180,000桶原油,每天压缩6百万立方米的天然气,并每天注入290,000桶水。

应用案例3:光伏电池优化

项目合作伙伴

TRE公司

ESTECO软件解决方案

modeFRONTIER

优势

实现最佳的热分布

寻找并找到最佳的输入参数组合

节省时间和金钱,改善加热板的质量

TRE(Tozzi Renewable Energy)是一家位于意大利的生产可再生能源的公司,该公司正在寻求改善其子公司Daunia Solar Cell开发的光伏染料敏化太阳能电池(DSSC)的长期稳定性。与当前一代太阳能电池相比,DSSC的生产成本更低,能够在低光条件下良好运行,并且适用于大多数工程应用。它们特别适用于建筑应用,尤其是在对美观性要求较高的场合,提供了以前不可用的设计选择(如颜色和透明度)。然而,DSSC长期稳定性问题的存在阻碍了其满足严格的制造认证标准。

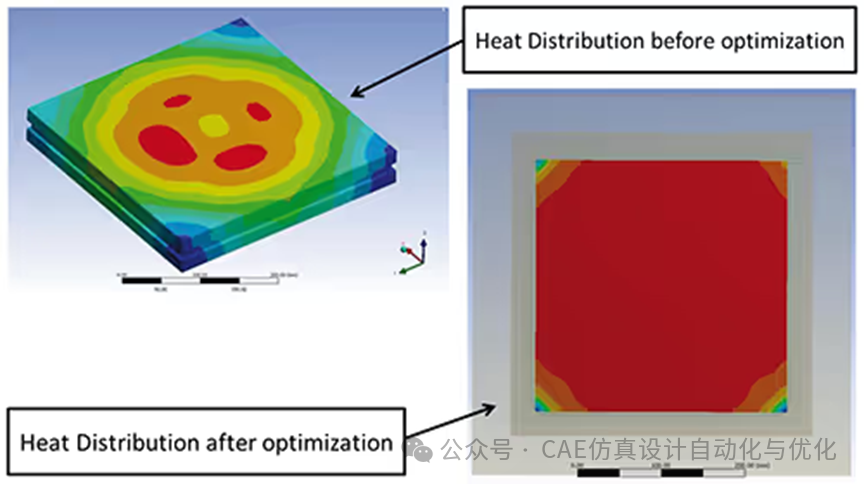

挑战

在商业化方面,随着时间的推移稳定的性能至关重要。长期稳定性取决于密封过程的质量,而密封过程的质量又取决于加热板表面上的热分布的均匀性。因此,其中一个主要目标是改善热均匀性。通过使用modeFRONTIER优化软件,TRE能够改变加热板设计,并实现最佳的热分布,从而确保了有效的密封过程。

解决方案

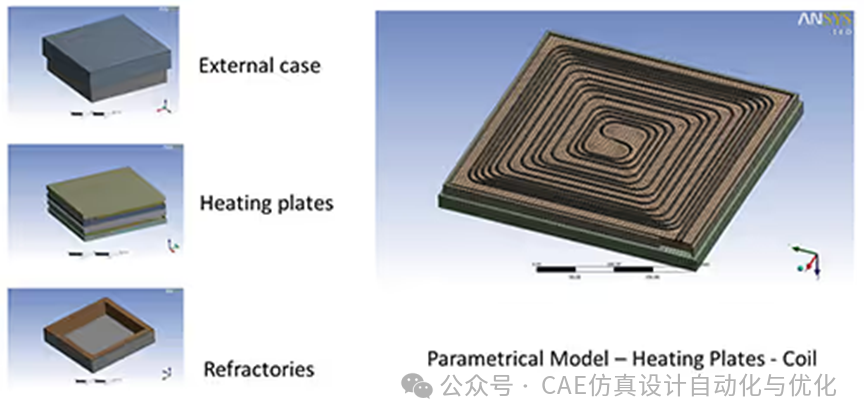

该解决方案包含两个步骤。在第一步中,使用ANSYS Workbench创建了一个CAD(计算机辅助设计)模型,该模型基于实验数据代表了初始加热板配置。这些数据是进行瞬态热分析所需的有限元模型的基础。该分析有助于找到在优化运行中表现最佳的材料,并达到优化目标。这一步骤是为了建立正确的设置,并基于实际参考模型验证计算过程的正确性。

第二步涉及使用modeFRONTIER优化平台来修改几何参数,增加绝缘耐火材料的厚度以及加热线圈的尺寸。modeFRONTIER模拟生成了超过250个候选设计,然后确定了最佳设计和实现适当密封所需的加热过程的最佳时间。

价值

modeFRONTIER在找到最佳加热板配置之前,对设计空间进行了全面的探索。现在,这个配置能够在整个表面均匀分布热量,直接影响密封过程的质量,从而最终提高了长期DSSC稳定性。此外,通过使用modeFRONTIER自动化整个设计优化过程,TRE成功地改善了加热板的质量,既节省了时间又降低了成本。正如Daunia Solar Cell的技术经理Alessio Antonini所说:“多亏了modeFRONTIER,操作员不再需要采用试错法进行模拟,而是可以利用优化方法的‘人工智能’自动寻找和找到最佳的输入参数组合。”

B站账号

B站账号

知乎账号

知乎账号

微信账号

微信账号